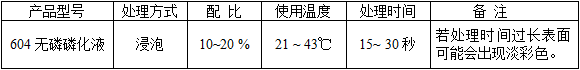

一、技術參數

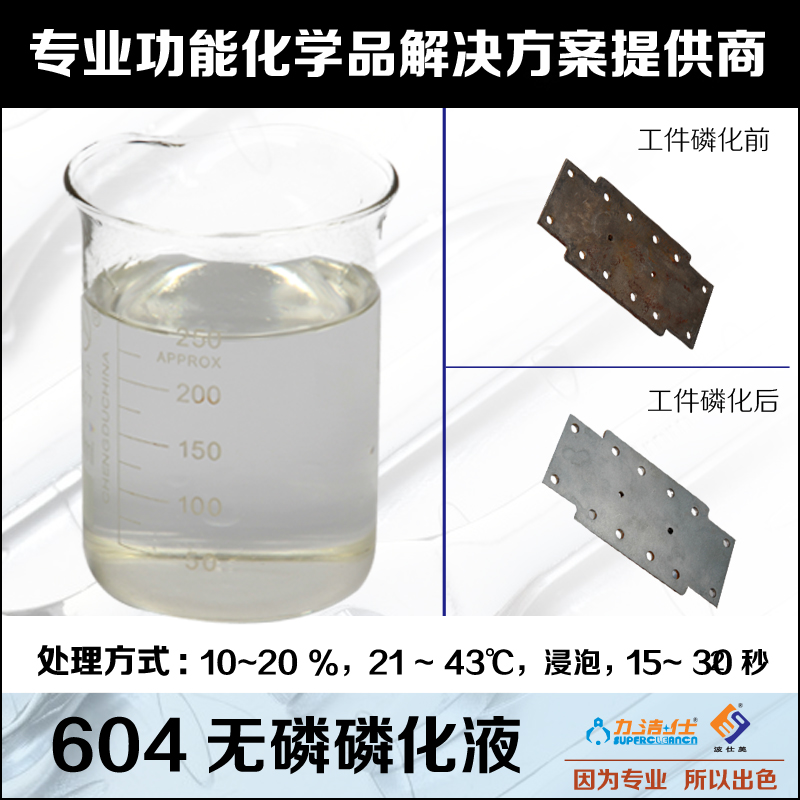

典型應用行業:本品廣泛地應用于汽車、電子儀器、家用電器、五金、運動器材等成品件的耐腐蝕處理或涂裝前磷化處理。

(一)使用方法:

①工藝條件與物理指標:

密度(g/cm3):1.0±0.02,PH=4.0±0.02,9±0.5s/100ml,色狀:白色透明液體。

②操作流程簡便:

除油除銹→水洗→本品磷化→水洗→熱風干燥或自然干燥→接后序

傳統磷化工藝:除油除銹→水洗→中和→表調→磷化→水洗→熱風干燥或自然干燥→接后序

③工藝條件

pH值控制:鋁、鋅素材處理 3.8 ~ 4.4

鐵材處理 4.4 ~ 5.0 (可用18 %以下的 氫氧化鈉來調升)

過 濾:如果是新生產線,只需要選擇普通的、有壓力的袋式過濾器除渣;如果是從磷化轉換的薄膜處理,可以使用原來的除渣機,只要根據現場具體情況定期開動除渣就可以了。

工作設備:PP槽或不銹鋼304或316組成的槽

(二)注意事項:

①必須在前處理將工件表面徹底除油和去除氧化層,確保表面無水膜殘留;若使用的脫脂劑含硅酸鹽,則之后最好使用含氟化物的酸蝕藥劑處理;

②產品處理后皮膜須以純水清洗,以獲得較好的防腐性;

③鈍化后做噴漆處理,則須控制最后一道水洗槽的電導率小于50us∕cm,干燥時,須控制工件表面溫度不高于65℃;

④鋯系薄膜的反應速度很快,槽液每小時只需循環1~2次(磷化槽一般每小時循環2~4次),因此鋯系薄膜對循環泵功率的要求較低。

⑤如果鋯系處理工序與前后水洗工序之間的時間間隔較長,為了防止工件表面閃干,可以在各工序間增加噴霧,使工件表面保持濕潤;

⑥采用鋯系薄膜處理的沉渣生成量較少,不需要設置如磷化槽槽底的錐形斗;

⑦要求從薄膜處理前的水洗到新鮮水洗的所有槽體、管路、加料泵和循環泵都是不銹鋼材質的;

⑧鋯系薄膜處理槽液的電導率對電泳成膜的質量影響較大,因此一般在鋯系薄膜處理主槽設置地漏,在必要的時候通過排液降低電導率;

(三)溶液維護:

1、必須控制pH值在標準范圍內(3.5 ~ 5.0)。

2、使用定量分析控制溶液的總酸度,并依分析結果進行調整。

3、濃度測試方法:

①從工作浴中拿取100ml 的藥劑裝入250ml的錐形瓶。

②2. 加入5滴酚酞指示劑。

③使用0.1N氫氧化鈉標準滴定液滴定,顏色由無色變粉紅色為滴定終點。

④消耗的滴定數 (ml) 與 工作液的濃度對照表 如下。

0.1N氫氧化鈉 工作液有效濃度%

消耗的滴定數ml

0.6 0.5

1.4 1.0

2.0 1.5

2.6 2.0

3.2 2.5

4.0 3.0

4.6 3.5

5.2 4.0

5.8 4.5

6.6 5.0

7.2 5.5

7.8 6.0

8.4 6.5

9.2 7.0

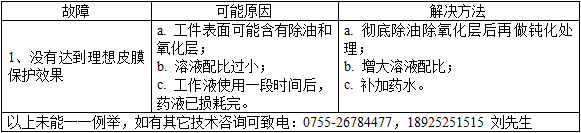

(四)故障排除:

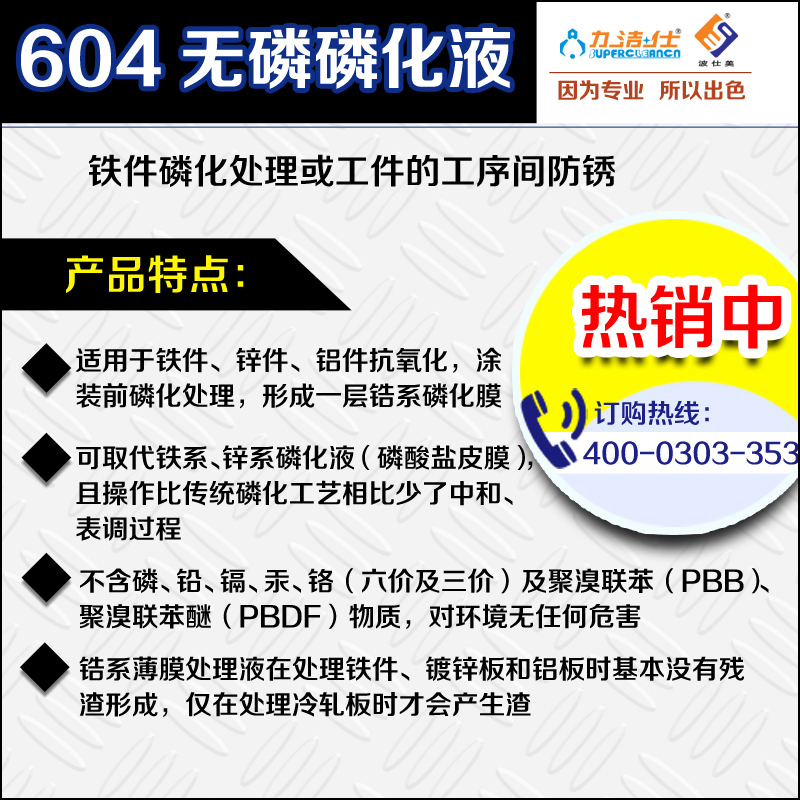

二、產品特點

1、本品有成膜促進劑、配位劑、穩定劑、封閉劑、絡合劑等配制而成的酸性無色無味透明液體。適用于鐵件、鋅件抗氧化、涂裝前磷化處理,形成一層鋯系磷化膜。完全可取代鐵系、鋅系磷化液(磷酸鹽皮膜),且操作比傳統磷化工藝相比少了中和、表調過程。與鋅系磷化相比,鋯系薄膜處理過程中產生的渣要少得多。鋯系薄膜處理液在處理鍍鋅板和鋁板時基本沒有殘渣形成,僅在處理冷軋板時才會產生渣。不含磷,所以對環境無污染,符合歐盟ROHS、WEEE及ELV等規范。

2、型號:604無磷磷化液。

3、保存與運輸:25kg∕桶,密封置干燥,陰涼處,兩年。